مکانیکال سیلها جزو مهمترین قطعات در تجهیزات پمپاژ محسوب میشوند که وظیفه آنها جلوگیری از نشت سیال و حفظ فشار داخلی سیستم است. اما مواردی نظیر کارکردن تحت اصطکاک شدید، گرمای محیطی بالا و نبود روانکار مناسب باعث افزایش اصطکاک بین سطوح آببندی و درنهایت تولید گرمای بیش از حد خواهد شد. در این زمان است که انواع روشهای خنک کاری مکانیکال سیل میتوانند راهکاری مؤثر برای جلوگیری از افزایش بیش از حد دما باشند.

درواقع با خنک کاری راندمان دستگاه افزایش یافته و از خرابی زودرس آن جلوگیری میشود. به همین منظور تصمیم گرفتیم تا در این مطلب به بررسی روشهای جامع خنک کاری این تجهیزات، اهمیت این کار و همچنین نکات مهم که در انتخاب روش خنک کاری باید به آن توجه داشت بپردازیم. همچنین شما میتوانید محصولاتی نظیر مکانیکال سیل و شیرآلات بخار را از به تین کاوش نموین تهیه فرمایید.

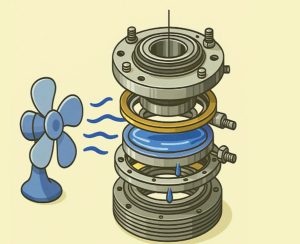

انواع روشهای خنککاری مکانیکال سیل

۱. خنککاری طبیعی (Natural Cooling)

در این روش، انتقال حرارت از بدنه فیبر و فنر به محیط اطراف بهصورت طبیعی انجام میشود و نیازی به تجهیزات اضافی نیست.

ویژگیها:

- سادهترین نوع خنککاری

- مناسب برای پمپهای کوچک و سیالات با دمای پایین

- بدون نیاز به لولهکشی یا سیستم جانبی

مزایا:

- هزینهی نصب و نگهداری پایین

- عدم نیاز به انرژی اضافی یا مدار کمکی

معایب:

- محدودیت در دفع حرارت در دور بالا یا دمای زیاد

- کارایی پایین در سیالات داغ یا چسبناک

۲. خنککاری با سیال کمکی (Flush Plan)

در این روش از یک جریان سیال تمیز و خنک (مانند آب یا روغن) برای عبور از ناحیه سیل استفاده میشود تا دما کاهش یابد و آلودگی از محل تماس دور شود.

انواع رایج:

- Plan 11، Plan 13، Plan 21 (طبق استاندارد API 682)

مزایا:

- افزایش عمر سیل با حذف ذرات ساینده

- بهبود خنککاری و پایداری عملکرد

- مناسب برای پمپهای فرایندی و صنایع نفت و گاز

معایب:

- نیاز به سیستم لولهکشی و کنترل جریان

- مصرف مداوم سیال کمکی

۳. خنککاری با گردش خارجی (External Cooling Loop)

در این روش، سیال موجود در محفظه سیل به کمک پمپ کمکی یا Thermosyphon System در مدار بسته گردش میکند و از مبدل حرارتی عبور میکند تا دما کاهش یابد.

مزایا:

- کنترل دقیقتر دما

- قابل استفاده برای فشارها و دماهای بالا

- کاهش احتمال خشک شدن سیل

معایب:

- هزینه نصب و تجهیزات بالا

- نیاز به فضای بیشتر و نگهداری منظم

۴. خنککاری با مبدل حرارتی (Cooling Coil / Jacket Cooling)

در این سیستم، از کویلهای خنککننده یا ژاکتهای آب سرد در اطراف محفظه سیل استفاده میشود تا انتقال حرارت به شکل غیرمستقیم صورت گیرد.

مزایا:

- بدون تماس مستقیم با سیال

- مناسب برای سیالات خورنده یا خطرناک

- عملکرد پایدار در کارکردهای طولانی

معایب:

- تأخیر در تبادل حرارت نسبت به سیستمهای مستقیم

- نیاز به جریان دائمی آب یا سیال خنککننده

۵. خنککاری با گاز (Gas Barrier / Dry Gas Seal Cooling)

در کاربردهای خاص مثل کمپرسورهای گازی از گاز بیاثر (معمولاً نیتروژن) برای خنککاری و ایجاد لایه محافظ استفاده میشود.

مزایا:

- مناسب برای محیطهای تمیز و بدون تماس با مایع

- جلوگیری از آلودگی محصول

- عمر طولانیتر در شرایط فشار بالا

معایب:

- نیاز به سیستم گازفشار بالا

- هزینه اولیه زیاد و نیاز به کنترل دقیق فشار گاز

جدول مقایسهای روشهای خنککاری مکانیکال سیل

| روش خنککاری | نوع سیستم | کارایی حرارتی | هزینه نصب | نگهداری | کاربرد مناسب |

|---|---|---|---|---|---|

| طبیعی | بدون تجهیزات جانبی | کم | بسیار پایین | بسیار کم | پمپهای کوچک و سیالات سرد |

| سیال کمکی (Flush) | مدار باز با جریان خنککننده | متوسط تا زیاد | متوسط | متوسط | صنایع نفت، پتروشیمی، شیمیایی |

| گردش خارجی (Thermosyphon) | مدار بسته با مبدل حرارتی | زیاد | بالا | متوسط | فشار و دمای بالا |

| مبدل حرارتی یا کویل | غیرمستقیم | زیاد | متوسط | کم | سیالات خورنده یا خطرناک |

| گازی (Dry Gas Seal) | مدار گازی | بسیار زیاد | بسیار بالا | کم تا متوسط | کمپرسورها و تجهیزات گازی |

اهمیت خنک کاری مکانیکال سیل

پیش از بررسی روشهای خنک کاری مکانیکال سیلها خوب است نگاهی به اهمیت این کار داشته باشیم و ببینیم که چرا خنک کاری جزء اقدامات ضروری برای محافظت از این قطعات و افزایش طول عمر آنها محسوب میشود.

کاهش اصطکاک و گرما

همانطور که میدانید عملکرد سیل به طور خودجوش باعث ایجاد گرما و اصطکاک بین سطوح آببندی میشود، اما اگر این اصطکاک بیش از حد ممکن باشد و گرمای زیادی تولید کند، به دستگاه و قطعات آسیب جدی وارد میشود. درواقع گرمای تولیدی میتواند تخریب اجزای سیل و ازکارافتادن سیستم را به همراه بیاورد.

حفظ پایداری فیلم سیال

یک سیال نازک بین سطوح سیل قرار میگیرد که حضور آن برای عملکرد صحیح آببندی ضروری است، اما دمای بالا ممکن است این لایه سیال را تبخیر کند و بهطورکلی آببندی را از بین ببرد، پس با خنک کاری مناسب و درواقع تمدید مجدد روانکار میتوان از کاهش سطح آن جلوگیری کرد.

جلوگیری از نشت

هرچه دما بالاتر رود احتمال آسیب به اجزای سیل و تخریب آنها هم بیشتر شده و نشت سیال را خواهیم داشت. این نشت ضمن هدررفت متریال به محیطزیست هم آسیب زده و همچنین خطرات ایمنی به همراه میآورد.

افزایش طول عمر

در نهایت مزیت دیگری که برای خنک کاری این تجهیزات بیانشده افزایش طول عمر، کاهش خرابی سیل و پمپ است.

دیگر روشهای خنک کاری مکانیکال سیل

حال با هم به بررسی انواع روشها و راهکارهایی که میتوانیم برای خنک کاری سیلها داشته باشید میپردازیم. هر کدام از این روشها قوانین خاص خود را دارند که باید باتوجهبه نوع محیط، دستگاه و متریال و عملکرد انتخاب شوند.

خنک کاری با مایع

میتوان گفت یکی از مؤثرترین و رایجترین روشها برای کاهش دمای این تجهیزات در سیستمهای صنعتی، خنک کاری با مایع است. در این روش یک سیال خنک کننده مثل روغن صنعتی، آب یا سیالات مخصوص انتقال حرارت به هدف جذب و انتقال گرمای تولید شده ناشی از اصطکاک بین سطوح مورداستفاده قرار میگیرد.

نحوه عملکرد هم به دو صورت است:

- در یک مدل سیال خنککننده از میان کانالها و مسیرهای داخلی که در ساختار این تجهیزات طراحیشده جریان پیدا کرده و باعث جذب گرمای تولید شده در محل اصطکاک به طور مستقیم میشود. معمولاً از این روش برای سیلهایی که به خنک شدن داخلی نیاز دارند استفاده میکنند.

- روش دوم بدین صورت است که خنککننده از طریق مدار مستقل و به کمک پمپ از یک منبع خارجی نظیر مخزن خنککننده یا مبدل حرارتی به داخل سیل منتقل میشود. در این مدل پس از آن که سیال گرما را جذب کرد، به خارج از سیستم رفته و یا ممکن است دوباره طی چرخهای وارد شود.

اما استفاده از مایع معمولاً برای پمپهای صنعتی بزرگ، صنایع نفت گاز و پتروشیمی، سیستمهای انتقال سیال داغ و خورنده، نیروگاههای برق حرارتی و رآکتورهای شیمیایی با دمای بالا مورداستفاده قرار میگیرد.

خنک کاری با هوا

یکی از روشهای ساده، ابتدایی و اقتصادی بهمنظور کنترل دمای مکانیکال سیل، خنک کاری با هوا است که معمولاً از آن برای کاربردهای سبک و شرایطی که محدودیت برای استفاده از سیال خنککننده مایع وجود دارد استفاده میشود. در این روش هوای محیط به کمک دمنده یا فن به سمت تجهیزات هدایت شده و با ایجاد یک جریان پیوسته در اطراف ناحیه سیل کاهش دما را به همراه میآورد. معمولاً از این روش در مواردی که سیستم فضای فیزیکی کافی نداشته باشد و یا دسترسی آسان به دمای پایین امکانپذیر نباشد استفاده میشود.

از جمله کاربردها و صنایع استفاده از آن میتوان به موارد زیر اشاره داشت:

- صنایع سبک و نیمهسنگین نظیر صنعت غذایی، بستهبندی، دارویی، تولیدات پلاستیکی

- انواع پمپهای کوچک یا با دماهای کاری پایین

- انواع سیستمهای آزمایشگاهی و تحقیقاتی

- مناطق کمخطر

- محیطهای تمیز یا کاربردهای موقتی

- تجهیزات با چرخه کار

مزایا و معایب روشهای خنک کاری مکانیکال سیل

اما هرکدام از این روشهایی که گفتیم برای خود یک سری مزایا و معایبی دارند که شناخت کامل این موارد میتواند به انتخاب صحیح منجر شود. به همین منظور در جدول زیر به بررسی هر کدام از مزایا و محدودیتهای میپردازیم.

| معایب | مزایا | روش خنککاری |

| – ظرفیت خنککنندگی پایین – عملکرد وابسته به دمای محیط – کارایی ضعیف در شرایط صنعتی شدید – آسیبپذیری در برابر گردوغبار – ایجاد نویز و ارتعاش در فنهای بزرگ | – طراحی ساده و اجرای سریع بدون نیاز به لولهکشی و پمپ – هزینه پایین نصب و نگهداری – بدون مصرف سیال خنککننده – مناسب برای محیطهای کوچک – ایمن و بدون آلودگی | خنککاری با هوا |

| – نیازمند زیرساخت فنی (پمپ، لولهکشی، مبدل حرارتی) – هزینه بالای نصب و نگهداری – احتمال نشت و آلودگی در صورت طراحی یا نگهداری نامناسب – نیاز به سرویس دورهای منظم | – ظرفیت خنککنندگی بالا و عملکرد مؤثر در دمای زیاد – قابلاستفاده در صنایع سنگین (نفت، گاز، نیروگاه) – کنترل دقیق دما با سیستم حلقه بسته – امکان ترکیب با روشهای دیگر مانند فلاشینگ | خنککاری با مایع |

جمعبندی

خنک کاری مکانیکال سیل صرفاً یک کار فنی نیست، بلکه جزو مهمترین راهکارها برای افزایش بهرهوری، کاهش هزینه و بهبود ایمنی تجهیزات صنعتی به شمار میرود. به همین منظور شناخت دقیق روشهای خنک کاری مکانیکال سیل، مزایا و محدودیتهایی که هر کدام از این روشها میتوانند داشته باشند و همچنین انتخاب هوشمندانه سیستم مناسب، در نگهداری این تجهیزات به مهندسین و مدیران کمک میکند. جهت دریافت اطلاعات بیشتر در مورد ابزار دقیق و تجهیزات بخار کلیک نمایید.

سؤالات متداول

- آیا خنک کاری مکانیکال سیل در همه کاربردهای صنعتی ضرورت دارد؟

در اکثر کاربردهای صنعتی، مخصوصاً مواردی که فشار بالا، سیال داغ یا فرایندهای پرفشار دارد، حتماً باید از خنک کاری استفاده کرد.

- در انتخاب روش مناسب خنک کاری به چه فاکتورهایی باید توجه داشت؟

در انتخاب صحیح باید به میزان گرمای تولیدی، شرایط محیطی، محدودیت فضا و بودجه، سطح ایمنی و حساسیت تجهیزات توجه کرد.

- مشکلات عدم خنک کاری به چه صورت هستند؟

در صورت عدم خنک کاری گرمای تجمعیافته باعث سوختن یا ترکخوردن اجزای سیل میشود، همچنین نشت سیال و خرابی زودرس تجهیزات را خواهیم داشت.